在上一篇文章 真空热处理与功能性铝加工产品(一),我们谈了传统真空退火技术的缺陷。

如何才能解决问题?今天的文章会给你答案。

保护性气氛真空热处理技术原理

保护性气氛真空退火是利用由滑阀泵、罗茨泵、油扩散泵组成的三级抽真空系统将炉内抽至<5×10- 2Pa 的工作真空度(极限真空度可达到<5×10-3Pa),然后充入纯度为99.99%以上的高纯惰性气体(压力范围0.05~0.07Mpa),并在对流搅拌条件下升温、保温、冷却,最终出炉。

保护气氛退火炉的特征及生产过程为:外炉壳为钢壳及保温砖结构,加热区为密封内钢罐,加热带布置在内钢罐外壁。

生产方式如下:

外炉壳与内钢罐之间为大气状态——将铝产品放入内钢罐内,关闭内钢罐门——对内钢罐抽真空——抽真空完成后内钢罐内充入保护气氛——加热带通过加热内钢罐,进而加热内钢罐内保护气氛——内钢罐内装有对流搅拌风机,将加热的保护气氛进行强烈的搅拌,使得炉内各个点的铝产品得到均匀的加热——达到工艺料温要求后——强吹冷空气通过炉壳内钢罐之间冷却内钢罐,进而冷却保护气氛,再冷却铝产品,然后出炉。

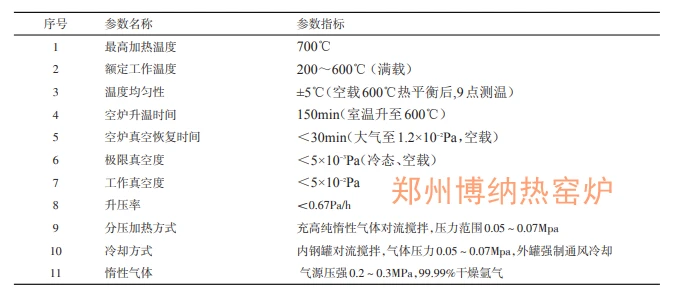

保护性气氛真空热处理主要技术参数

保护性气氛真空退火炉的主要设备包括真空系统、外加热罐、内钢罐、强制冷却系统、工件输送系统、水冷系统、压缩空气系统、保护气体分压控制系统、电气控制系统。

- 系统过程控制采用PLC自动控制。

- 加热器电源采用可控硅调压器,控温表采用进口控温仪。

- 无纸化记录仪负责记录工作过程的真空度、温度,控制超温报警。

- 真空阀门设掉电保护和安全联锁。

- 水系统设压强控制器。

- 电气控制柜上有设备运行过程的指示灯模拟显示。

- 分压过程自动控制等等。

总结

加热过程中充保护气氛及对流风机强对流搅拌加热的方式,即避免了氧化对产品内外在质量的影响,同时,加热效率和效果的提升改善,可使得炉内均温性达到≤4℃,产品品质一致性大大提高,充保护气体退火的方式,也使得传统真空退火造成的松层、串层等问题得到了极大改善,生产效率得到极大提升。