在上一篇文章中,我们详细谈了谈 铝合金真空钎焊的原理与钎焊用料。

今天我们将继续展开,来了解一下真空铝钎焊设备与铝合金真空钎焊工艺。

真空铝钎焊设备

真空钎焊设备主要由真空炉和真空系统组成。

铝合金真空钎焊一般对真空设备要求;

①真空炉应有足够的升温速率和极大的抽速,要求极限真空度小于4×10—Pa,工作真空度要小于6.67x10Pa,均热区钎焊温度波动不超过5℃;

②真空炉应具有先进、可靠、安全的电气控制与保护系统;

③加热室能容纳被钎焊组件;

④应具有强制冷却机能,一可满足材料的热处理要求,二可缩短钎焊周期。

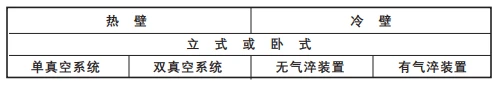

真空炉按结构特点有热壁和冷壁两种类型

热壁真空炉实质是一个真空钎焊容器。焊件放在容器内,容器抽真空后送入炉中加热钎焊。

这种真空容器内没有加热元件和隔热材料,不但结构简单容易制作,而且加热中释放的气体少,有利于保持真空。

工作时抽真空与加热升温同时进行,钎焊后可退出炉外空冷,缩短生产周期,防止母材品粒长大。

设备投资少,生产率高。但容器在高温高真空条件下受到外围大气压力的作用,易变形,故适于小件小批量生产。

冷壁炉的结构特点是加热与钎焊室为一体,炉壁为双层水冷结构,内置由多层表面光洁的薄金属板组成热的反射屏。

视炉子使用温度不同,反射屏材料选用钼片或不锈钢片,其作用是防止热量向外辐射,减少炉壳受热且提高加热效率。在反射屏内分布着加热元件,依据炉子的额定温度不同而选用不同的发热体:中温炉一般使用Ni—Cr和Fe—Cr—Al合金;高温炉主要用Mo(1 800℃)、Ta(2 200℃)、W(2500℃)、石墨(2000℃)。

冷壁工作时,炉壳由于水冷和受反射屏屏蔽,温度不高,能很好地承受外界大气压,故适合大型焊件的高温钎焊。加热效率高,使用方便安全,但结构复杂,制造费用高。

用铝合金真空钎焊的加热炉有真空热处理炉、多功能真空炉、半连续炉和分批式真空炉。

其中真空热处理炉和多功能真空炉由于各种原因不适于真空钎焊铝合金,应用越来越少。

半连续炉有三室、四室甚至五室的,它大大改善了铝合金真空钎焊的质量,应用越来越广泛,不足之处是沉积在水冷却壁内表面的镁氧化物清理时不方便,从而增加设备维护费用.

分批式真空炉有多种尺寸和形状,操作方便、价格便宜、可靠性好、很容易清理和维护,是真空轩焊铝合金的最通用设备。

目前国内使用的真空炉许多都比较陈旧,有50年代从前苏联进口的, 70年代从日、前困德、美国等国进的气冷、油冷式大中型真空炉。

但大部分还是国产的非标准真空炉,这些设备对我国铝合金真空轩焊技术的发展起到了不同程度的促进作用。

真空源统主要包括真空机组、真空管道、真空用门等,其空机维通常由统片式机械泵和油扩散系组成,要获取高真空必须使用油扩散泵使真空度达到133 x10-3MP级。

随着真空纤焊技术的发展,一些航空航天的精密构件行焊时对加热速率、针焊温度、纤焊时间、冷却速車等都提出了更为严格的要求,为此,真空轩焊技术对针焊设备的要求向大型化、连续化、精确控制和高自动化的方向发展,用微处理机和电子计算机控制真空轩焊设备已越来越广泛,这必将促进包括铝合金在内的真空舒焊技术的选一步发展。

铝合金真空钎焊工艺

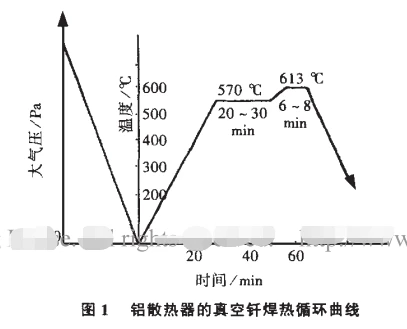

铝合金的真空轩焊工艺在普通的加热炉中进行,可根据生产率、成本、焊件的尺寸形状等因素选择真空炉。

在钎焊前需要仔细的清洗焊件,一般情况下焊件进行油渍的处理就足够了,但为了去除热处理时生成的理氧化膜,有时也需要进行酸洗,温度周期在诸因素中主要取决于焊件的形状,因为在真空中热是以辐射形式传播,工作厚度不同的部分会受热不均,电于铝合金的圈相线和舒想温度的差异往往较小,工件较薄的部分就易过热,造成表面熔化。

所以有必要将工件尤其是较大的工件预热,以保证焊件温度在达到钎焊温度以前各部分均匀受热。

由于真空钎焊铝合金表面的氧化膜去除主要依靠Mg活化剂,对于结构复杂的焊件,为了保证母材受到Mg蒸汽的充分作用,国内一些研究单位常采用局部屏蔽的补充工艺措施,取得了非常好的效果11。

其中最通用的做法是将焊件放入不锈钢盒内(称为工艺盒),然后置于真空炉中加热钎焊,这样可明显改善钎焊质量,其中Mg蒸汽的形成可用加入固体Mg粒或直接导入Mg蒸汽的方法。

这样可大大减少在装炉、出炉时Mg等元素对炉膛所造成的污染,从而减少对炉膛的清理次数及提高设备的使用寿命。

真空钎焊时最重要也是最难控制的工艺参数就是真空度。要得到优良的接头,在很大程度上取决于炉膛内的真空度,所以对真空设备的泄露率要求很低。

一般认为,加热炉打开时吸收了常温空气中的水气,这使得下次钎焊升温前的抽真空时间大大延长。根据多年的经验,一般如果钎焊设备较长时间未使用,应该让真空设备空炉运行数小时再正式使用。

使用时,尤其是批量生产时,两次使用的时间间隔应尽可能短,这样真空炉的真空度容易较快地达到所需要求,从而实现高效生产。

真空钎焊铝合金零件表面要彻底清理,严格控制温度,在保证焊透的情况下钎焊保温时间尽可能短。

铝合金真空钎焊可能出现的缺陷

(1)未钎透

主要原因

①钎焊温度及保温时间未达到要求,真空系统的真空度及温度均匀性不符合标准。

②钎焊前部件表面清理不够干净或母材表面氧化膜太厚,使液态钎料难以完全润湿母材。

③零件的尺寸设计及装配不合理等。

(2)熔蚀是铝合金真空钎焊时的一种特殊缺陷。

原因主要是:

①钎料选择不当,一般不应向钎料中添加过多的Cu等易引起熔蚀的元素。

②钎焊温度过高,保温时间过长,使母材大量向钎料中溶解造成熔蚀。

③钎料的使用量过多。

(3)钎料流失 主要原因:

①温度过高,保温时间过长。

②钎料选择不当。

③工件装配不合理,液态钎料不能正常填隙。

目前铝合金真空钎焊存在的问题及今后发展方向

真空钎焊为铝合金的加工装配开辟了全新局面,改善了钎焊产品的质量,但目前仍然存在许多问题:

设备复杂:生产成本相对较高,真空系统的维修技术难度较大;Mg等元素的蒸汽沉积在炉膛、隔热屏及真空系统中,常常严重影响设备的工作性能;

依靠辐射加热,速度慢,均匀性差;目前已有的铝钎料由于与多数铝合金的固相线较为接近,所以钎焊时温度及保温时间难以确定和控。

目前我国铝合金真空钎焊的发展已初具水平,与国外的差距在逐步缩小,今后发展的难点和关键主要在研制熔点较低、具有一定力学性能和抗腐蚀性能的低熔点钎料,这是亟待解决的问题。

一些特殊铝合金的钎焊工艺,如铝合金与钛合金、铝合金与陶瓷的异种材料真空钎焊工艺仍需进一步研究。