氮化硅陶瓷,是一种烧结时不收缩的无机材料陶瓷。它具有高强度、低密度、耐高温等性质。

最早由单质硅(Si)与氮气(N2)或氨(NH3)直接反应制得,被用作碳化硅(SiC)耐火材料的结合剂。

最早的氮化硅陶瓷于1955年由Si粉坯体氮化反应制得。

随着氮化硅陶瓷优良力学性能、热学性能、化学稳定性与生物相容性的发现,以及粉体制备技术,烧结设备、技术的进一步发展,氮化硅陶瓷逐渐被应用于机械加工、汽车、航空航天、电子电路、穿戴等领域。

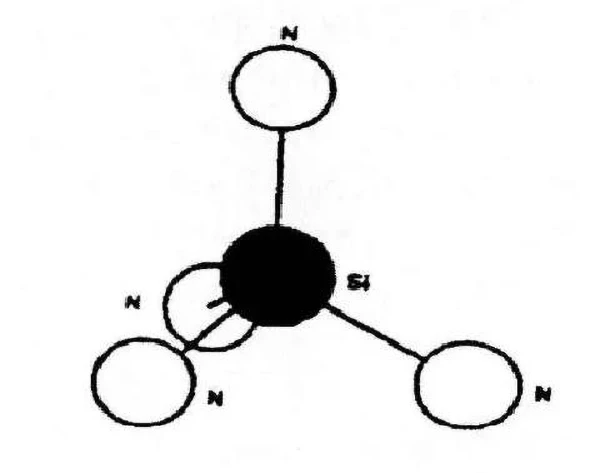

Si3N4 陶瓷是一种共价键化合物,以[ SiN4

]4-四面体为结构单元,硅原子位于四面体的中心,四面体的四个顶点位置被氮原子占据,然后以每三个四面体共用一个原子的形式,在三维空间不断重复延伸,最终形成网络结构。

氮化硅陶瓷的烧结生产

氮化硅粉体的制备

一、固相反应法

(1)硅粉直接氮化法:

原料:纯度较高的硅粉和氮气或氨气

化学方程式:3Si+2N2→Si3N4

3Si+4NH3→Si3N4+6H2

工艺要点:硅粉中 Fe、O、Ca 等杂质<2%,加热温度≤1400℃,需注意硅粉粒度以及 N2的纯度;1200~1300℃时 α-Si3N4含量高,但产物较为粗大,需后加工,易混入杂质

(2)碳热还原二氧化硅法自蔓延法(SHS)

方法1:

原料:二氧化碳硅、碳粉和氮气

化学方程式:3SiO2+6C+2N2→Si3N4+6CO

工艺要点:工艺操作简单,α-Si3N4含量相对较高,颗粒比较细

方法2:

原料:硅粉和氮气

化学方程式:3Si+2N2→Si3N4

工艺要点:产物的纯度高,节能,合成反应时间短,产物烧结活性高

二、液相反应法(热分解法)

原料:氯化硅、氨气、己烷

化学方程式:SiCl4+6NH3→Si(NH)2+ 4NH4Cl

3Si(NH)2→Si3N4+2NH3

3Si(NH2)4→Si3N4+8NH3

工艺要点:该法反应速度快,可在较短的时间内获得氮化硅粉体

三、气相反应法(高温气相反应法(CVD))

原料:SiCl4或SiH4和NH3

化学方程式:3SiH4+4NH3→Si3N4+12H2

工艺要点:限于实验室规模研究,Si3N4粉末虽高纯、超细,但α相含量很少,生产率很低

氮化硅陶瓷的制备

1、反应烧结法(RS)

采用一般成型法,先将硅粉或硅粉与氮化硅粉的混合粉末压制成所需形状的生坯,在氮化炉中以1200℃进行预氮化,预氮化后的生坯已具有一定的强度,可以进行机械加工。

最后在1400℃(硅熔点的温度)以上再一次烧结,得到尺寸变化很小的产品。此时产品不需研磨加工即可使用。

优点:收缩率低,适用于制备形状复杂,尺寸精确的零件,成本低

缺点:氮化时间长,强度低,气孔率较高

2、热压烧结法(HPS)

将Si3N4粉末和烧结助剂(如MgO、Al2O3、MgF2、CeO2、Fe2O3等),在1916 MPa以上的压强和1600 ℃以上的温度进行烧结。

在热压烧结过程中,从单轴方向边加压边加热,使成型和烧结同时完成,可使材料加速重排和致密化。

若在1400~1500℃高温条件下,对Si3N4陶瓷材料进行预氧化处理,可在陶瓷材料表面上形成Si2N2O相,它能显著提高Si3N4陶瓷的耐氧化性和高温强度。

优点:制备的Si3N4陶瓷力学性能比其它工艺烧结的Si3N4优异,密度大、强度高、制备周期短

缺点:制造成本高、烧结设备复杂、烧结收缩率大,产品形状单一

3、常压烧结法(PLS)

在提高烧结氮气氛压力方面,利用Si3N4分解温度升高的性质,在1700~1800℃温度范围内进行常压烧结后,再在1800~2000℃温度范围内进行气压烧结。

采用气压能促进Si3N4 陶瓷组织致密化,从而提高陶瓷的强度。

优点:密度大、强度高

缺点:成本高、烧结设备复杂

4、气压烧结法(GPS)

在1~10MPa气压下,2000℃左右温度下对氮化硅进行烧结。高的氮气压抑制了氮化硅的高温分解。

此方法烧结温度略高于其它烧结方法,在添加较少烧结助剂情况下,也能促进 Si3N4晶粒生长,最终制备得到的样品是长柱状晶粒陶瓷,其致密度大,强度高。

优点:致密度大,强度高,耐磨性好,可制造形状复杂的制品,适合大规模生产

缺点:工艺条件相对较难控

5、放电等离子烧结法

放电等离子烧结法升温速率快、烧结温度高以及加热均匀,可实现致密烧结体的快速烧结,这种方法对于高热导率氮化硅陶瓷烧结制备过程的影响较小,在烧结后依然需要长时间的高温热处理来获得晶粒生长较好的氮化硅陶瓷材料。

优点:操作简单,技术要求低,烧结速度快

缺点:设备投资大,单炉产量小

6、微波烧结法

微波烧结法最大特点是其独特的加热机理。微波直接与物质粒子(分子、离子)相互作用,利用微波具有的特殊波段与材料的基本细微结构耦合而产生热量,材料的介质损耗使其材料整体加热至烧结温度而实现致密化的方法。

因为它的极快加热速度,有利于提高致密化速度,而且能够有效的抑制晶粒的生长,同时也能得到常规烧结方法所不能得到的陶瓷产品。

优点:加热速率快,效率高

缺点:设备昂贵