真空钎焊炉在航空航天、核工业、汽车制造,磨具刀具等领域具有重要应用。

本文旨在介绍真空钎焊炉的工作原理、焊接过程以及操作要点,为广大研究者和工程师提供参考。

一、真空钎焊炉工作原理

真空钎焊炉是一种在真空环境下进行钎焊的设备,主要利用高温熔化钎料,使其渗透到被焊接材料间的空隙中,形成坚固的连接。真空钎焊具有避免氧化、提高焊接质量、减少热变形等优点。真空钎焊炉的工作原理可以分为以下几个步骤:

- 真空抽气:首先将钎焊炉内的空气抽出,降低气压,减少氧气的含量,以避免焊接过程中的氧化反应。

- 加热:随后对焊接区进行加热,使钎料熔化并渗透到被焊接材料间的空隙中。

- 冷却:最后,在保持真空状态下对焊接区进行冷却,使钎料凝固,形成稳定的连接。

二、真空钎焊炉焊接过程

1. 准备工作

在开始真空钎焊炉的焊接过程前,需要进行以下准备工作:

- 清洁焊接材料表面,确保无油污、杂质等,以提高焊接质量。

- 选择合适的钎料,根据被焊接材料的性质、使用环境等因素进行选择。

- 设定焊接参数,包括加热速率、保温时间、冷却速率等。

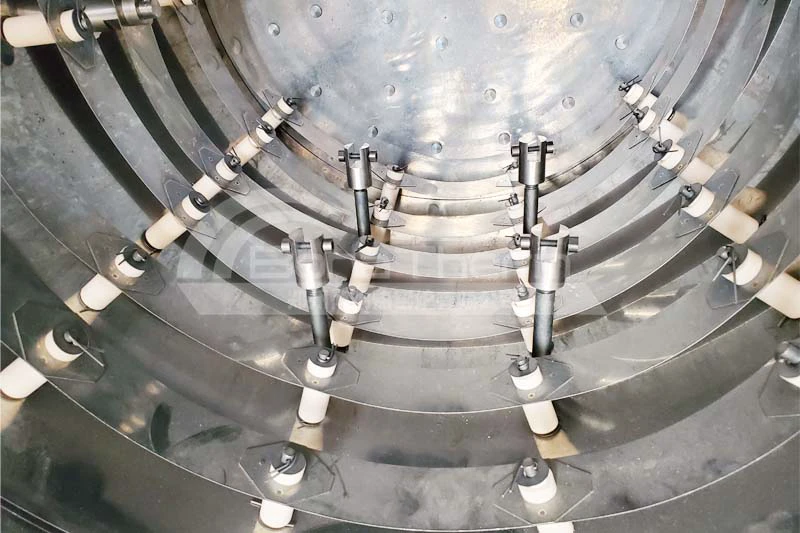

2. 装载与定位

将被焊接材料放置在炉内的专用夹具上,并对其进行定位,以确保焊接过程中的精度。同时,根据焊接要求放置钎料,一般分为预放置钎料和散布钎料两种方式。

3. 真空抽气

启动真空泵,将钎焊炉内的空气抽出,降低气压,达到预设的真空度。通常,真空度的要求因材料和工艺而异,一般在 10^-3 ~ 10^-6 Pa 之间。

4. 加热与保温

按设定的加热速率对焊接区进行加热,使钎料熔化。加热过程中要防止过热,以避免材料的氧化和热变形。当达到设定的焊接温度后,保持一定时间,以确保钎料充分渗透。

5. 冷却与卸载

在保持真空状态下,按设定的冷却速率对焊接区进行冷却。冷却过程中要防止冷却过快,以避免焊缝的热应力产生裂纹。当焊接区温度降至安全范围内时,可以将焊接件取出。

三、操作要点

为了保证真空钎焊炉焊接过程的质量和效果,需要注意以下操作要点:

- 严格控制真空度:真空度对焊接质量有重要影响,过高的氧气含量会导致氧化反应,影响焊接强度。因此,在焊接过程中要严格控制真空度。

- 选择合适的钎料:钎料的选择会直接影响焊接质量。钎料的熔点应低于被焊接材料的熔点,但高于工作温度。此外,钎料应具有良好的润湿性、延展性和抗腐蚀性。

- 合理设定焊接参数:焊接参数的设定应根据被焊接材料的性质、钎料类型等因素来确定。合理的焊接参数有助于提高焊接质量,减少热变形和氧化。

- 保证焊接表面清洁:焊接表面的清洁度对焊接质量至关重要。在焊接前应对被焊接材料进行表面处理,去除油污、杂质等,确保焊接表面的清洁。

- 控制加热和冷却速率:加热和冷却速率的控制对焊接质量有重要影响。过快的加热和冷却速率可能导致焊缝的热应力产生裂纹。因此,应根据工艺要求合理设定加热和冷却速率。

四、结论

真空钎焊炉焊接过程包括:准备工作、装载与定位、真空抽气、加热与保温以及冷却与卸载。

为了保证焊接质量和效果,操作过程中需注意严格控制真空度、选择合适的钎料、合理设定焊接参数、保证焊接表面清洁以及控制加热和冷却速率。

通过遵循这些操作要点,可以有效提高真空钎焊炉焊接过程的质量和效果。