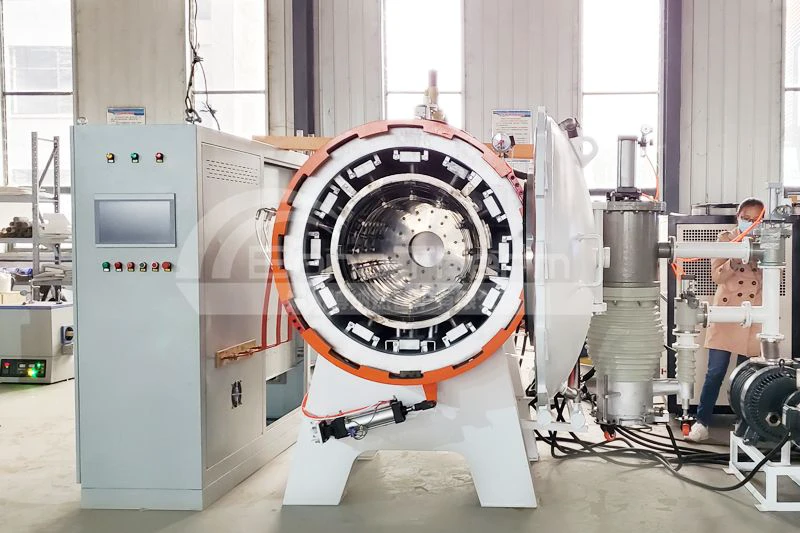

双室真空油淬炉简介

真空油淬炉为石墨炉胆,隔热屏为石墨毡。 电控系统自动化程度高,稳定可靠。真空油淬炉主要用于合金钢、工具钢、模具钢、高速钢、轴承钢、弹簧钢、不锈钢等材料的光亮淬火、退火或陶瓷材料、硬质合金的真空烧结;金属材料的真空钎焊等。

双室真空油淬炉特点:

1.采用石墨管作为加热元件, 其使用寿命长, 易保养。

2.复合闸板阀具有良好的隔热,隔气效果。

3.双室结构,后室为加热室;前室为冷却室,可进行油淬和气冷。上部为气淬室,装有气冷系统;下部为油淬室,装有升降机构、进出料机构、油搅拌装置和油加温装置。

4.升降机构:由炉外的三速齿轮电机驱动,通过丝杠和螺母机构带动升降料车。升降料车有三个速度,送取料时采用慢速,油淬时采用慢速起动、快速入油和慢速入位。

5.油搅拌系统:由电机减速器驱动料车下方的搅拌器,导流板能促进真空淬火油合理地循环流动,提高了淬火油的冷却能力。搅拌器为标准件,噪声小、效率高。

6.工件传送机构动作平稳灵活,安全可靠。

7.气冷室炉盖采用错齿法兰圈结构,确保正负压两方向密封。

常见问题

一.淬火后工件硬度不足火存在软点

原因分析:

工艺原因:工件经淬火后出现硬度偏低或存在软点等情况的原因主要可能是因为热处理工艺存在问题,如保温时间不充分,在加热过程中工件表面脱碳等;原料存在问题,如钢材的化学成分出现变化等。

淬火油:对于淬火油来说,可能的原因有两方面:冷却速度不足或冷却不均匀,致使工件未全部转变为马氏体组织。淬火油不清洁,导致工作表面不干净,影响了工件的冷却速度。

解决方法:

淬火油冷却速度不足或冷却不均匀,常常是由于淬火油因老化导致其冷却性能下降。

可以通过换用冷却速度更快的快速淬火油或超速淬火油来加快冷却速度;也可以通过加入催冷剂以及加大淬火油搅拌力度等方法来提高冷却速度。

如果淬火油中悬浮物过多,或油泥增加导致其不清洁,则可以对淬火油进行沉降过滤,除去油泥及悬浮物,必要时还可以通过加入光亮剂或分散剂来解决。

二.淬火后工件出现变形

原因分析:

工件经过淬火后,出现变形是必然和正常的。导致工件经淬火后变形量过大的原因有很多,对淬火油来说,主要原因是淬火油在低温区冷却速度太快。

解决方法:

适当提高淬火油的使用温度,降低低温区冷却速度,减小工件变形量;提高淬火油的运动黏度,降低低温区冷却速度。

三.淬火后工件有裂纹

原因分析:

工件经淬火后表面出现裂纹是不允许的,因为出现淬火裂纹的工件一般作为废品处理。对于大多数钢种,因淬火油冷却速度过快而造成工件出现裂纹的可能性很小。

一般只有高速钢等高淬透性合金钢会在马氏体转变温度时因冷却速度过快而引起淬火裂纹。这种裂纹往往较直,周围没有分支的小裂纹。

解决方法:

为避免工件经淬火后出现裂纹,应设法降低淬火油的冷却速度,特别是降低淬火油在低温区马氏体转变时的冷却速度,可通过降低淬火油搅拌速率、提高淬火油使用温度以及提高淬火油运动黏度等方式来实现。

四.淬火后工件光亮度不好

原因分析:

工件光亮度不好是指一些工件在淬火后出现表面发黑、发暗或者产生有色斑点等现象。当淬火设备存在保护气氛不好或设备密封性不好等情况时,会直接影响工件光亮度。对淬火油来说,影响工件光亮度的原因主要有:淬火油老化严重,存在大量不溶物及碳黑;淬火油中存在较多水分或存在大量空气。

解决方法:

对于老化严重的淬火油,较好的办法是整槽更换新油。但在资金不允许的情况下,可以在过滤后加入光亮剂来解决。光亮淬火油中的水分含量应不大于130 mg/kg。如果淬火油中存在水分,应对淬火油进行脱水处理。

淬火油中存在的空气也会影响淬火炉中的保护气氛,从而使工件表面光亮度变差。通常可以通过提高油温来去除淬火油中的空气。在真空炉中淬火的场合,淬火油中混入空气还会影响真空炉中的真空度,使淬火后工件光亮度变差。所以在使用真空淬火油或更换新的真空淬火油时,必须对油品进行脱气处理。

技术参数:

| 型号 | 工作尺寸 | 最高温度 | 装炉量 | 温度均匀性 | 功率 | 极限真空度 |

|---|---|---|---|---|---|---|

| BR-YCL-334 | 300*300*450 | 1320℃ | 100kgs | ±5℃ | 50KW | 6x10-3Pa |

| BR-YCL-446 | 400*400*600 | 1320℃ | 200kgs | ±5℃ | 80KW | 6x10-3Pa |

| BR-YCL-557 | 500*500*700 | 1320℃ | 300kgs | ±5℃ | 120KW | 6x10-3Pa |

| BR-YCL-669 | 600*600*900 | 1320℃ | 500kgs | ±5℃ | 150KW | 6x10-3Pa |